Dinnissen Process Technology ontwikkelt al sinds 1948 machines, complete processen en maatwerkoplossingen voor de voedingsmiddelensector, feed, petfood en voor de chemische industrie. De focus ligt hierbij vooral op een efficiënte handling en processing van poeders, granulaten en korrels.

Innovatie is de basis

Eén van de karakteristieke kwaliteiten van Dinnissen is om gedurfde innovaties om te zetten in werkende concepten, die met veel succes worden geadapteerd door de grootste producenten ter wereld.

Een mooi voorbeeld van een dergelijke succesvolle innovatie is het vacuum core coating process, dat in 1992 door Dinnissen is uitgevonden. Jaren later gevolgd door de lean gravity mixing-lijnen en de hamermolen met een automatisch zeefwisselsysteem. Een kleine greep uit de vele technisch doorbraken die Dinnissen op wereldwijde schaal veel aandacht opleverde.

Grootste centrifugaalzeef in de markt

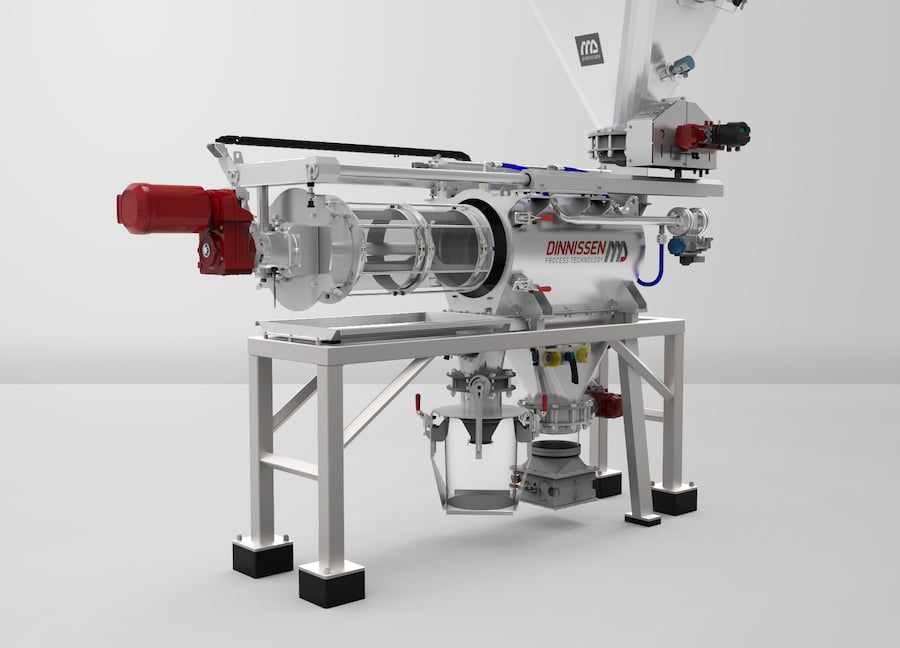

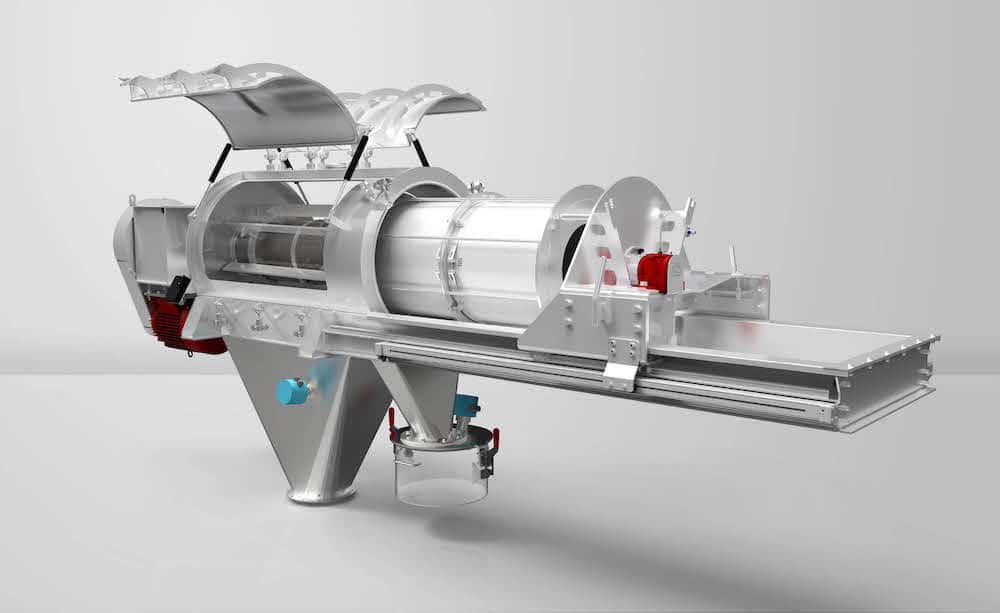

Recent is weer een nieuw wapenfeit aan de lange reeks van technische Dinnissen-hoogstandjes toegevoegd. Het betreft hier de CZ6 centrifugaalzeef met een capaciteit van maar liefst 25 – 30 ton productverwerking per uur. Ideaal voor grote bulkverwerkende producenten. Het product wordt via een speciaal invoersysteem aan de bovenzijde van de machine ingevoerd, waar de ronddraaiende slaglijsten het product in beweging brengen. Dankzij de centrifugaalkrachten wordt het product zeer gelijkmatig over het volle zeefoppervlak verspreid, waarbij de grotere (niet gewenste) productdelen keurig naar een separate uitgang van de machine worden geleid. Hier kan het niet gezeefde/gewenste restproduct via het eenvoudig toegankelijke luik worden verwijderd.

Ultrasoon techniek

Het is mogelijk om zeer fijnmazige producten van > 75 μm te verwerken. Echter, bij de verwerking van bepaalde productsoorten kan een zeef van nylonweefsel in sommige gevallen niet voldoen aan de gestelde eisen. In dat geval kan er bijvoorbeeld worden gekozen voor een zeef van roestvrijstaal eventueel ondersteund door gebruikmaking van ultrasoon techniek, waarbij dankzij de hoge trillingsfrequentie van de zeef het product alsnog op de gewenste wijze snel en efficiënt door de maasopeningen kan worden getransporteerd.

Afsluitbare grof-uitloop

Deze toepassing is met name geschikt voor het inline zeven in een pneumatisch blaastransport.

Grote inspectieluiken voor eenvoudige inspectie en reiniging

Gezien het feit dat de voorschriften ten aanzien van hygiëne steeds strenger worden is het als vanzelfsprekend zeer relevant dat de machine-operator eenvoudig toegang verkrijgt tot de contaminatie-gevoelige delen. Daarom is deze zeefoplossing uitgevoerd met ergonomisch ontworpen Wingdoors; oftewel, grote inspectieluiken die eenvoudig toegang bieden voor inspectie. Indien er sprake is van veel productwisselingen kunnen de zeven eenvoudig uit de machine worden gereden voor direct toegang. Geheel afhankelijk van het soort proces, productietoepassing en de gewenste techniek levert Dinnissen u een klantspecifieke oplossing die volledig wordt geïntegreerd in uw bestaande productielijn.

Notified Body goedkeuring

Zeefmachines die binnen een pneumatisch proces worden geïntegreerd moeten bij een ontwerpdruk van meer dan 0.5 bar overdruk aan additionele eisen voldoen en een speciale PED (Pressure Equipment Directive)-keuring ondergaan. Immers, bij een permanente overdruk kan het materiaal scheuren, lekken, blijvend deformeren of er ontstaat een verhoogd risico op stofexplosie. Ook op dat gebied heeft Dinnissen de zaken goed voor elkaar. In kwestie van deze zeefmachine is hij na een geslaagde PED-keuring geleverd met een goedgekeurd Notified Body certificaat.

Type goedkeuring voor ATEX zone 20

Bovendien is deze grootheid voorzien van een ATEX zone 20, inwendige type goedkeuring. Een groot voordeel. Immers, vanuit de Europese richtlijn ATEX 153 zijn producenten wettelijk verplicht om ATEX-zones aan te geven waar explosieve stoffen aanwezig zijn. Deze zone-indeling dient worden opgenomen in het explosieveiligheidsdocument. Het explosierisico wordt hierbij vastgesteld op basis van een risico-inventarisatie en -evaluatie. Hiermee wordt de link gelegd met de ATEX 114-richtlijn die is onderverdeeld in categorieën, zodat duidelijk is in welke zone de aanwezige machine een explosieve atmosfeer niet kan ontsteken. De zones met stofexplosiegevaar worden aangeduid met zone 20, 21, 22. Dankzij de ATEX zone 20 inwendige type goedkeuring kunt u deze Dinnissen-zeef dus zonder risico’s binnen uw productielijnen integreren.

Wilt u meer informatie over deze unieke centrifugaalzeef, neem dan contact op met Dinnissen te Sevenum (the Netherlands). Tel.: +31 (0)77 467 35 55 of kijk op www.dinnissen.nl.