De installatie was bestemd voor hun nieuwe plant in Azië en de opdrachtgever wilde absolute zekerheid dat de installatie probleemloos werkte met de deels sticky grondstoffen. Bovendien moest de implementatie in Azië in een zeer korte tijd.

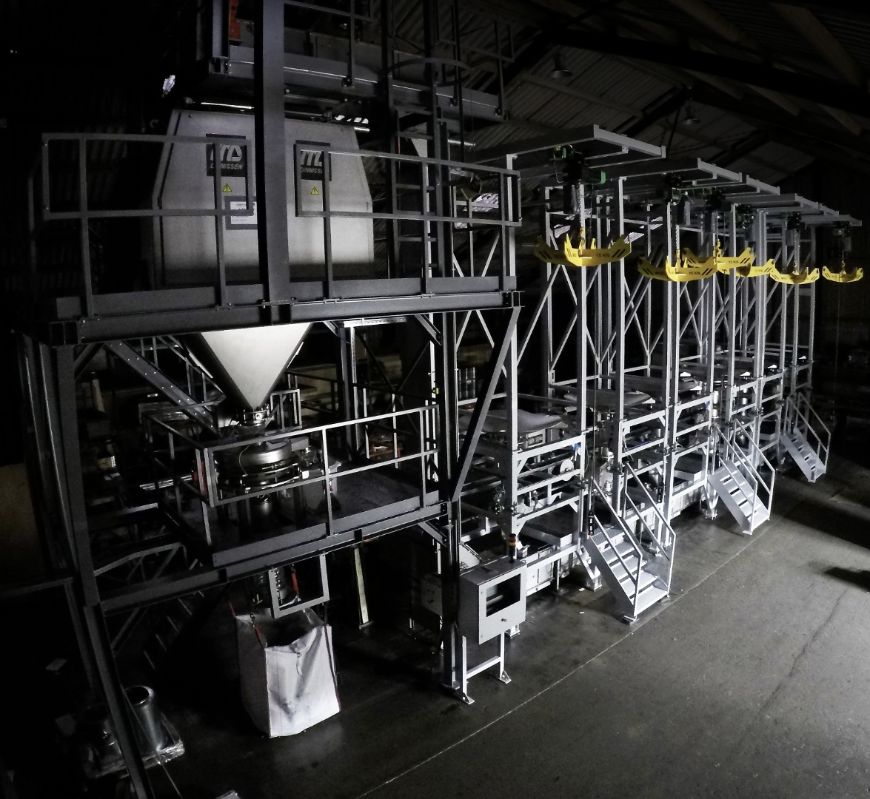

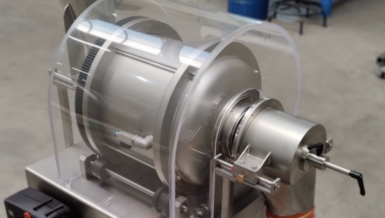

De oplossing van Dinnissen bestond uit een modulaire opbouw in een aparte hal bij de fabriek van Dinnissen in Sevenum. Daar werd de complete installatie, 8 meter hoog, bedrijfsklaar gemonteerd, inclusief bekabeling en besturing. Het geheel bestaat uit een aanvoerlijn met 6 bigbag losstations, waarna de grondstoffen via een Dinnissen Feedervalve loss-in-weight gedoseerd met een bekerelevator naar de Pegasus menger gaan. Het eindproduct wordt afgevuld in bigbags of containers.

Alle processtappen waren door Dinnissen al in de offertefase getest. Maar nu was ook de FAT (Factory Acceptance Test) al mogelijk in Nederland, met vier recepturen en 20 runs. Een echte praktijktest dus. Vervolgens werd de installatie, compleet met bordessen en trappen, gedemonteerd en verpakt in zeven 40 ft containers verscheept. Na aankomst in Azië wordt alles door medewerkers van de Aziatische partner van Dinnissen en een Nederlandse supervisor van Dinnissen ter plaatse weer opgebouwd en in werking gesteld. In dit geval zijn de medewerkers naar Nederland overgekomen om al mee te werken aan de montage en de FAT. Zo worden verrassingen bij de opbouw op de locatie zelf voorkomen en kan er lokaal goede service en ondersteuning worden verleend. Qua besturing is ook de afstemming met de andere besturingssoftware al geïntegreerd, zodat de ingebruikname uiterst simpel zal zijn.

Met dit modulaire concept en een FAT in Nederland biedt Dinnissen aan producenten niet alleen 100% zekerheid over het functioneren van de installatie, maar is er ook significante tijdwinst bij de montage en inbedrijfname on site.