Loss In Weight?

Tot hiertoe zijn het vooral Loss in Weight feeders die hiervoor gebruikt worden, zeker in de farmaceutische industrie omdat deze nauwkeurig genoeg de kleinere debieten aankunnen. Het mechanisch concept hiervan is al tientallen jaren oud en ondanks miniaturisering en verbeteringen op detailniveau blijven de structurele nadelen nog steeds een struikelblok voor de verdere ontwikkeling van Continuous Manufacturing:

- Ze zijn zeker nauwkeurig, maar helemaal niet “continuous”:

Door een gunstige balans te zoeken tussen de “ doseertijd “ en het “bijvulproces” probeert men voor ieder poeder de “doseerplooien” glad te strijken zodat het resultaat lijkt op een continu gecontroleerd systeem. Dat betekent praktisch dat je per doseerpositie eigenlijk twee verschillende feeders in serie nodig hebt.

- Om het doseersysteem “contained “ te maken moeten de verschillende componenten met flexibele balgen aan elkaar gekoppeld worden. Dit moet zorgvuldig gebeuren om de werking van de load cell niet te verstoren …en ze dragen ook niet bij tot het werkcomfort van de operator.

- Omschakelen naar een ander product betekent bijgevolg dat alle onderdelen uit elkaar moeten gehaald worden en zuiver gemaakt, ev. voorafgegaan door Wash in Place (WIP) als het om toxische poeders gaat. Clean in Place (CIP) is bijna niet mogelijk. Omschakelen is dus een arbeidsintensief proces van meerdere dagen

- De toestellen zijn zeer gevoelig voor trillingen van buitenaf zodat de opstelling ervan kritisch is.

Doodlopende straat?

Redenen genoeg dus om te blijven nadenken over alternatieven. De systemen die echt continu werken zoals weegtransportbanden, coriolis feeders en afbuigtoestellen uit de zware industie, moeten afhaken als het debiet te klein wordt. Je kan stellen dat er tot vandaag geen enkel concept op de markt is dat praktisch geschikt is om nauwkeurig en ononderbroken de meest uiteenlopende massadebieten van poeders te meten of te doseren.

Maar we moeten verder!

Het lijkt erop dat de zwaartekracht het grote struikelblok is waarmee in het lage gebied alleen nog maar te werken valt door het gebruik van high tech apparaten en geconditioneerde omgevingen.

Maar hebben we die wel nodig?

Uiteindelijk zijn we toch alleen maar geïnteresseerd in het doseren (kg/u of g/s) van poedermassa m ?

Moeten we ons dan blijven blindstaren op die eeuwige valversnelling g = 9.81 m/s2 … of mag het ook iets anders zijn?

Onze stelling die tot een nieuw concept leidt:

“Met een aangepaste versnelling kan iedere massastroom continu gemeten en dus gedoseerd worden.”

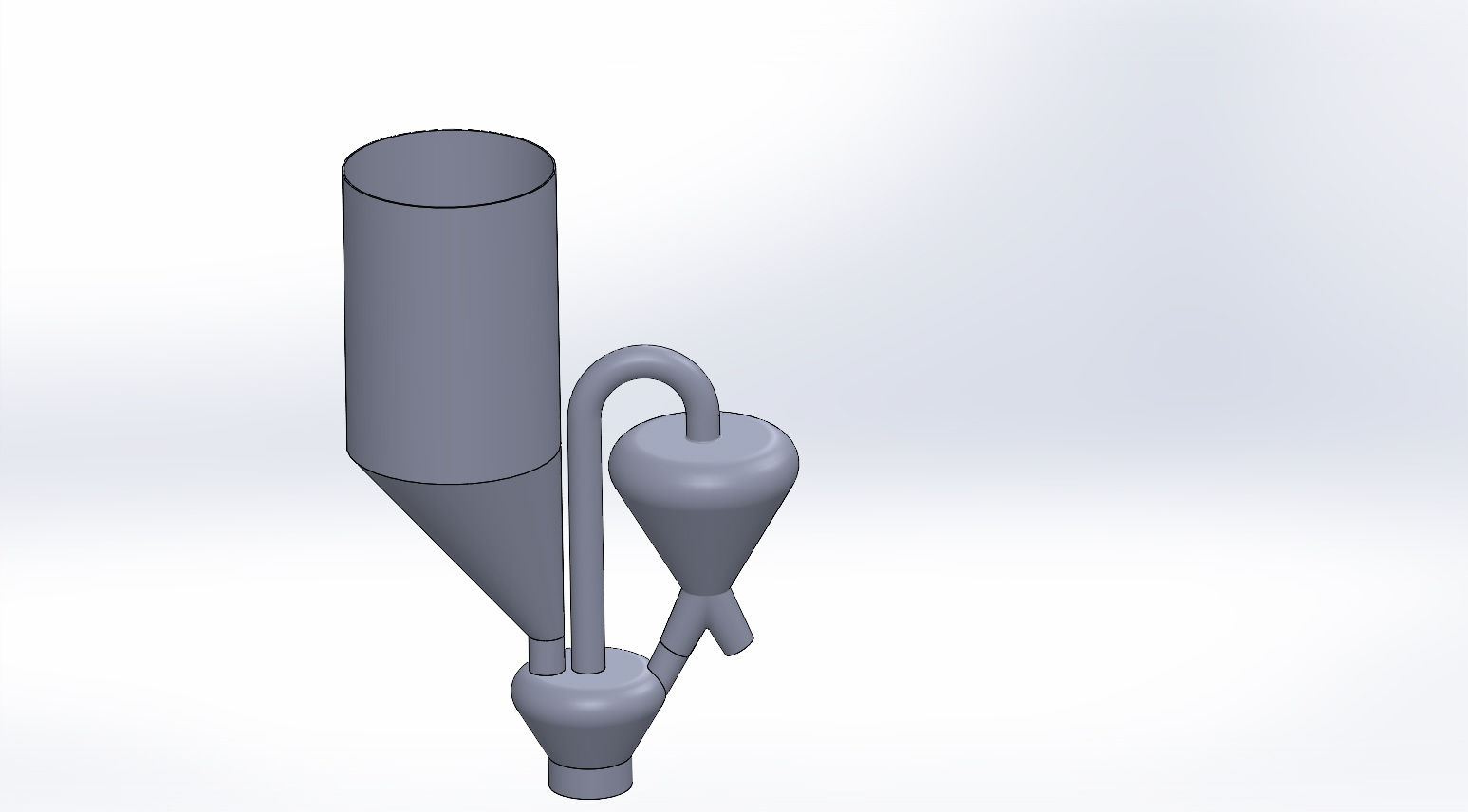

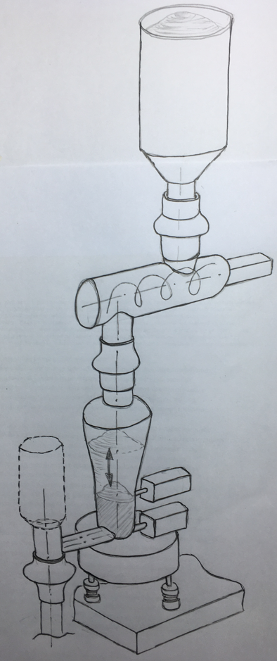

Prototype

Met dit als uitgangspunt hebben we nu een prototype incl. HMI ontwikkeld dat inderdaad aantoont dat die stelling klopt;

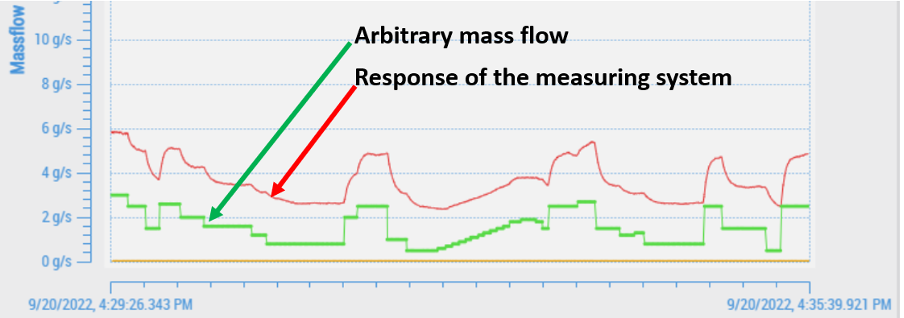

…als meettoestel:

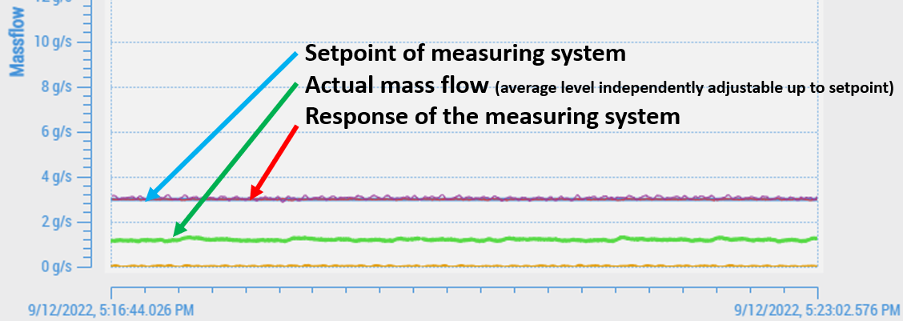

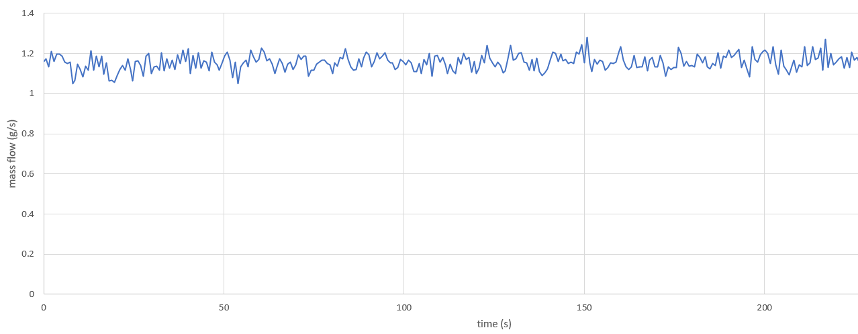

… als doseertoestel mits toevoeging van een doseerklep (huidig bereik 0.3 tot 15 kg/u):

Effekt op een catch scale:

Meer kenmerken:

- Zeer compacte uitvoering door de aard van het proces

- Het toestel is zelfinstellend, indien gewenst zonder verlies van poeder.

- De gedoseerde poederstroom kan gesplitst worden in meerdere stromen die elk hun nauwkeurigheid behouden, m.a.w. één doseertoestel zou vb. meerdere productielijnen kunnen voorzien of men kan één uitgang gebruiken ter controle van de andere.

- Robuust hermetisch gesloten systeem, geschikt voor toxische producten; geen omkasting meer nodig,

- Aansluiting van vloeistoffen en gassen, overdruk of onderdruk wordt mogelijk.

- Clean in place wordt mogelijk.

- Ons concept laat theoretisch een meetbaar debiet toe tot nul zodat microdosing binnen bereik ligt.

Praktisch:

Het concept is gepatenteerd.

Wij denken dat dit door zijn eenvoud een bruikbare volgende stap is ivm Continuous Manufacturing en dus zijn we op zoek naar geïnteresseerde firma’s (voeding, farma…) die het kunnen inschatten en die er een commerciëel produkt van kunen maken.

Zie ook onderstaande link:

new gravimetric powder dosing concept.mp4 on Vimeo

Contact via E-mail: