Dinnissen Process Technology ontwikkelt al sinds 1948 machines, complete processen en maatwerkoplossingen voor de voedingsmiddelensector, feed, petfood en voor de chemische industrie. De focus ligt hierbij vooral op een efficiënte handling en processing van poeders, granulaten en korrels.

Innovatie blijft de basis

Eén van de karakteristieke kwaliteiten van Dinnissen is om gedurfde innovaties om te zetten in werkende concepten, die met veel succes worden geadapteerd door de grootste voedingsmiddelenproducenten ter wereld.

Een mooi voorbeeld van een dergelijke succesvolle innovatie is het vacuum core coating process, dat in 1992 door Dinnissen is uitgevonden. Enkele jaren later gevolgd door de lean gravity mixing-lijnen en de hamermolen met een automatisch zeefwisselsysteem. Een kleine greep uit de vele technisch doorbraken die Dinnissen op wereldwijde schaal veel aandacht opleverde.

Mega-Mixer voor Poolse opdrachtgever

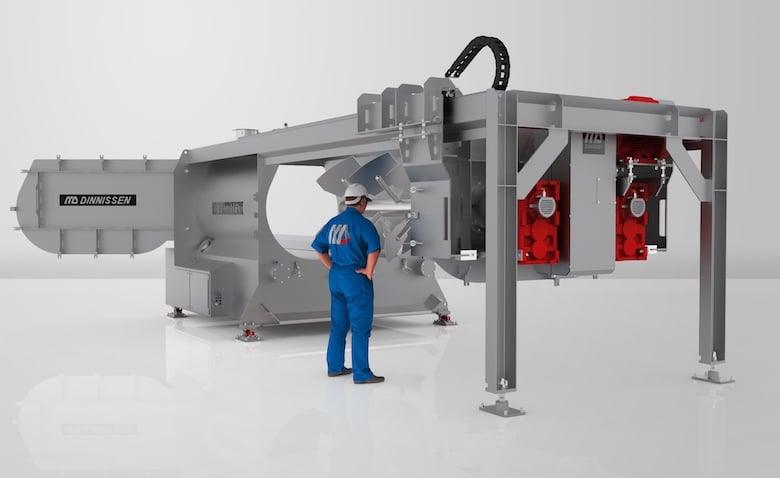

De meest recente opzienbarende ontwikkeling is deze opmerkelijke Pegasus® mega-menger, die in opdracht van een grote voedingsmiddelenproducent in Polen is ontwikkeld. Het unieke van deze menger is zijn volume, doordat en nu per batch zo’n 5000 liter(!) aan ingrediënten tot 0,01% ingemengd kunnen worden. Het is daarmee eigenlijk een doorontwikkeling op de zeer succesvolle Pegasus® Menger D-Topline, die wereldwijd bij vele multinationals reeds volop wordt ingezet.

Maar het is niet alleen het volume in combinatie met de extreem snelle mengtijden wat bij deze menger opzien baart. Na het mengproces dient de machine vanzelfsprekend ook weer snel gereinigd te worden. Zie hier weer zo’n voorbeeld van doordachte engineering. Want ter bevordering van het zeer snelle en gemakkelijke reinigen is deze menger naar wens voorzien van:

- grote wing doors voor een optimale toegankelijkheid;

- uitrijdbare mengassen voor het uiterst eenvoudig en efficiënt reinigen van de meng-paddles;

- dubbele bodemkleppen voor het snel en volledige legen van de mengkamer;

- CIP-systeem;

- Front-hatch, waardoor de menger van tweezijden volledig toegankelijk is.

Gentle mixing en optimale productbehandeling

De genoemde voordelen vloeien voort uit technische doorontwikkelingen met voortschrijdend inzicht. Neem bijvoorbeeld de vorm van de paddles en de mengkamer, die zodanig zijn vorm gegeven dat er een optimale productbehandeling ontstaat zonder productbeschadiging. Hierdoor zijn ook uiterst kwetsbare producten uitstekend te mengen. Daarnaast kunt u in combinatie met het vloeistofdoseersysteem ook vloeistoffen toevoegen en mengen.

Maximale hygiëne

Anderzijds wordt hygiëne binnen de voedingsmiddelenindustrie steeds stringenter Daarom is de geometrie van de installatie zodanig dat de zijden van de mengkamer aan de bovenkant licht naar elkaar toebuigen, waardoor er een druppelvorm ontstaat. Dankzij deze vorm kan er geen product meer aan de bovenzijde blijven kleven, hetgeen de hygiëne vanzelfsprekend verbetert en de tijd voor schoonmaak reduceert. Deze doordachte afwerking vindt u ook terug bij de assen en de paddles, waar alle lasverbindingen volledig glad geslepen zijn, waardoor er geen aanhechting van restproduct meer mogelijk is. Bovendien is het geheel afgewerkt met een speciale Viwateq® Finishing voor een optimale gladheid ter voorkoming van mogelijke contaminatie.

Eenvoudige inspectie

Periodieke inspectie is een essentieel proces dat snel en adequaat moet worden uitgevoerd. Om dit in de praktijk zo eenvoudig mogelijk te maken is deze Mega-Mixer aan de voorzijde voorzien van een enorm luik, waardoor de nodige inspecties aanzienlijk eenvoudiger uitgevoerd kunnen worden. Ook biedt dit voordelen voor snelle reiniging en krijgt de operator maximale toegang tot alle bewegende delen.

Méér winst

De benoemde voordelen zullen bij internationale voedingsmiddelenproducent niet onopgemerkt blijven. Zeker omdat deze Mega Mixer producenten kansen biedt die direct en eenvoudig aantoonbaar zijn, méér winst opleveren en een kortere ROI mogelijk maken.

Wilt u meer informatie, neem dan contact op met:

Dinnissen te Sevenum (Nederland)

T: +31 (0)77 467 35 55

E: powtech@dinnissen.nl

W: www.dinnissen.nl