IOm aan de toenemende vraag te kunnen voldoen, kreeg BEUMER Group de opdracht om de bestaande faciliteit tussen de overlangse opslagfaciliteit en het scheepsladingsysteem te moderniseren en de capaciteit van de bestaande faciliteit te vergroten. De planning was strak getimed.

Ureum is momenteel ‘s werelds voornaamste stikstof meststof in de landbouwindustrie. Dit is vooral te danken aan de relatief lage kosten. De vraag neemt voortdurend toe door de groeiende wereldbevolking. Een van de grootste productiefaciliteiten in Azië is al jaren gevestigd in de kustplaats Bintulu op het Maleisische eiland Borneo. De exploitant is Asean Bintulu Meststoffen Snd. Bhd., een dochteronderneming van de Petronas Chemicals Group Berhard (PCG).

PCG is een van de grootste producenten van chemische producten in Zuidoost-Azië en een marktleider in Maleisië. De groep bestaat uit 25 bedrijven die een breed gamma chemische producten aanbieden, waaronder olefinen, polymeren, methanol en meststoffen, bijvoorbeeld op basis van ureum. Ze hebben klanten in ongeveer 30 landen. Naast Maleisië zijn de belangrijkste markten ook China, India, Thailand, Indonesië, Japan, Zuid-Korea, Taiwan, de Filippijnen, Vietnam, Singapore maar ook Australië en Nieuw-Zeeland.

Om aan de toenemende vraag naar ureum te voldoen, moest Asean Bintulu het productievermogen van zijn exportfaciliteit verhogen. Daartoe heeft de producent BEUMER Group als hoofdaannemer aangesteld, in een consortium met de PBJV-groep Sdn Bhd uit Maleisië, die de installatie van de fabriek uitvoert. De Maleisische dienstverlener verzorgt onder andere het transport en de installatie van onshore en offshore pijpleidingen. Het bedrijf rust ook schepen uit voor hun respectievelijke werkzaamheden in de olie- en gasindustrie.

Techniek en tijdschema gaven de doorslag.

“Dit contract was een Brown Field-project”, legt Heinrich Beintmann, Senior Project Manager bij BEUMER Group, uit. “Dit betekent dat we onze nieuwe installaties veilig in de bestaande installaties moesten integreren om een vlotte materiaalstroom van de overlangse opslag naar het schip te garanderen. Zo moesten ook de bestaande componenten van derden door middel van software- en hardware-updates worden aangepast aan de toegenomen prestatie-eisen. Deze modernisering maakt het ook gemakkelijker om het hele systeem te onderhouden, omdat alle componenten zich nu op hetzelfde technische niveau bevinden”, beschrijft meneer Beintmann. BEUMER Group heeft samen met de PBJV-groep een passende technische oplossing uitgewerkt en aan ABF voorgesteld, samen met een sluitend tijdschema dat aan de deadlines voldeed. Asean Bintulu Fertilizer werd overtuigd door de goede prestaties tijdens de biedingsfase.

ABF exploiteert de productielocatie 24 uur per dag, zeven dagen per week. “Om het operationele proces niet te lang te onderbreken, hadden we slechts 55 dagen voor de volledige integratie – dat was een echte uitdaging”, vertelt meneer Beintmann. BEUMER Group nam het projectmanagement en de ontwikkeling op zich, leverde al het materiaal voor de installatie en zorgde voor het toezicht op de montage en inbedrijfstelling.

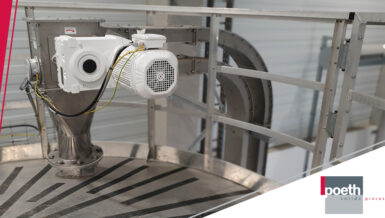

Naast een portaalschraper voor 600 ton/uur en een scheepslaadinrichting voor 1.000 ton/uur omvatte de levering een volautomatische afwerpwagen die de overlangse opslagfaciliteit vult, een Mimic-paneel voor een comfortabele bewaking en besturing van de installatie, aanpassing van de motorbesturingsunits, een transformatorstation, een overslagstation met een capaciteit van 1.000 ton/uur en een zeefstation – het kritische element in de planning. De systeemaanbieder installeerde hiervoor een oplossing met een capaciteit van 2 x 500 ton/uur. “We moesten het bestaande zeefstation tot aan de hoofdkolommen van het gebouw demonteren en volledig met nieuwe technologie uitrusten”, legt Beintmann uit.

Het overslagstation wordt gebruikt om de materiaalstroom te verdelen in de richting van de belading van de schepen en de vrachtwagens. Hierdoor kan de klant schepen of vrachtwagens, maar ook beide tegelijk laden.

De montage van de portaalschraper en de scheepslaadinrichting was daarentegen minder tijdskritisch, omdat het team in staat was om met de werkzaamheden te beginnen vóór de stillegging van 55 dagen, dat wil zeggen voordat de productiefaciliteiten buiten bedrijf werden gesteld. De montage van de portaalschraper in de overlangse opslagfaciliteit was echter op een andere manier van cruciaal belang. “Door het lage plafond konden we de schraper niet op de gebruikelijke wijze op de vloer installeren en vervolgens monteren”, zegt de BEUMER Group-deskundige. De systeemleverancier moest een andere oplossing vinden: “We moesten segment per segment samenstellen. Dat was vervelend en tijdrovend.”

Om deze taak te vervullen, werden voor elk werkpakket in nauwe samenwerking tussen BEUMER Group en PBJV installatieplannen en procedures ontwikkeld, rekening houdend met de hoge veiligheidseisen van alle partijen.

Aangepast aan het vermogen

De portaalschraper overspant de overlangse opslagfaciliteit met de ureum meststof, verwijdert het stortgoed per laag van de zijwering en leidt deze met een capaciteit van 600 ton/uur door een primaire breker op een belt conveyor. De portaalschraper loopt volledig automatisch. Een reeds aanwezige zijschraper levert nog eens 400 ton/uur vanuit een tweede overlangse opslagfaciliteit aan de installatie.

“De bestaande transportbandsystemen waren niet ontworpen voor de hogere prestaties van onze nieuwe portaalschraper”, zegt Otto Schmelzer, Engineering Manager bij BEUMER Group. “We moesten de bestaande aandrijfstations dienovereenkomstig moderniseren.” Geen probleem voor de systeemaanbieder: Omdat alle installaties van de gebruikers op elkaar moeten worden afgestemd, ontwikkelt BEUMER Group niet alleen haar eigen producten. De klantenservice van BEUMER Group zorgt ook voor de mechanische – en besturingsveranderingen van producten van derden. “Ons ombouwconcept heeft al een hoge klanttevredenheid bereikt omdat bestaande structuren zoveel mogelijk behouden blijven”, beschrijft Otto Schmelzer. Dit helpt bedrijven hun kosten te verminderen door het aantal benodigde componenten te verminderen en een snel rendement op de investering te garanderen. Daarnaast zijn er kortere montage- en opleveringstijden, wat bij dit project bijzonder belangrijk was.

Schepen efficiënt beladen

Belt conveyors transporteren het ureum via het zeef- en overslagstation naar de nieuwe scheepslaadinrichting, die eveneens door BEUMER Group werd geleverd. Deze scheepslaadinrichting op rails is uitgerust met een telescopische glijgoot en een throw-off belt conveyor om het laden zo effectief en flexibel mogelijk te maken. “Met dit systeem kan onze klant nu schepen met 1.000 ton/uur laden”, zegt Beintmann.

Petronas en Asean Bintulu Fertilizer zijn zeer tevreden over de oplossingen, de voortgang en het werk van het BEUMER PBJV consortium. “Ons deel sluit perfect aan bij de deadlines van het hele project”, zegt BEUMER Group-expert Beintmann met tevredenheid. “En de samenwerking met de PBJV Group was voorbeeldig.”

De ingebruikname van de scheepslaadinrichting nam minder dan drie weken in beslag. De gehele installatie was na acht weken volledig in bedrijf en kon worden overgedragen aan de exploitant.