Recycling speelt een sleutelrol bij het bereiken van dit doel. Veel kunststofverwerkende bedrijven staan voor de vraag hoe recycling op industriële schaal aan de hoogste kwaliteit kan worden geïmplementeerd. Op dit moment kunnen nieuwe verzuchtingen, zoals biologisch afbreekbaar plastic, niet voldoen aan de hoge verwachtingen die eraan worden gesteld. De plastic producten zullen alleen onder zeer specifieke omstandigheden worden afgebroken. Het voorlichten van consumenten over de juiste verwijdering verloopt traag en de afvalindustrie worstelt om deze nieuwe materiaalstroom goed te benutten, vooral als het gaat om verpakkingen, conventionele kunststoffen zoals PET, PE of PVC zullen in de nabije toekomst zonder concurrentie blijven. Om de effecten op het milieu veroorzaakt door het gebruik van kunststoffen consequent te verminderen, heeft de kunststofindustrie geen andere keuze dan circulair te worden.

Om het percentage secundaire grondstof voor verwerking zoveel mogelijk te verhogen, verdient het, vanuit het perspectief van het recyclingbedrijf, de voorkeur dat afvalplastic net zo goed te verwerken is als nieuw materiaal.

Voor elk van deze recyclingsystemen moet het ontwerp van mechanische apparatuur worden aangepast om te voldoen aan de veranderende vereisten om lichte (lage bulkdichtheid) en zware (hoge bulkdichtheid) materialen te verwerken om een goede toevoer te garanderen. Dit artikel gaat in op de evolutie van recycling en waar een verwerker rekening mee moet houden bij het evalueren van zijn huidige doseerapparatuur en het vermogen van de feeder om procesvariaties te volgen, trends te volgen en erop te reageren. De beschikbaarheid van deze gegevens en het beheer ervan in overeenstemming met Industry 4.0-automatisering kan de eindgebruiker in staat stellen zich aan te passen aan toekomstige fabricagevereisten, waaronder een grotere traceerbaarheid, flexibiliteit, aanpasbaarheid en algehele effectiviteit.

Tijd om een verschil te maken

Over de hele wereld realiseren de meeste consumenten zich niet dat het grootste deel van hun gerecyclede materiaal lokaal wordt gesorteerd en in veel gevallen gebundeld en voor verwerking naar andere delen van de wereld wordt verzonden. Het grootste deel van de plastic inhoud wordt gecomprimeerd, gebundeld en naar andere landen verzonden voor herverwerking, voornamelijk vanwege de kosten voor lokale herverwerking of vanwege lokale milieubeperkingen die het onpraktisch maken om dit ter plaatse te doen.

De stem van de consument wordt gehoord door overheidsfunctionarissen van over de hele wereld en de industrie luistert. De kunststofindustrie heeft ingezien dat ze een tandje moet bij steken en duurzamer moet produceren als ze wil voldoen aan de behoeften van het veranderende consumptiegedrag van eindgebruikers en de steeds strengere milieuwetgeving wereldwijd. Recycling moet evolueren om een sleutelrol te spelen bij het bereiken van dit doel. Veel kunststofverwerkingsbedrijven staan voor de vraag hoe recycling op industriële schaal kan worden geïmplementeerd met behoud van de hoogste kwaliteit van het eindproduct.

Coperion en Coperion K-Tron leveren technologische oplossingen op lange termijn voor verschillende recyclingtoepassingen, bijv. mechanische en chemische recycling, PETrecycling of upcycling. Peter von Hoffmann, General Manager van de Business Unit Engineering Plastics & Special Applications bij Coperion, is ervan overtuigd: “Duurzaamheid wordt steeds belangrijker en het onderwerp circulaire economie komt steeds meer op de voorgrond bij bedrijven. We zijn er trots op dat we met onze jarenlange proceskennis en onze visionaire technologische oplossingen kunnen bijdragen aan een veelbelovende, toekomstgerichte en duurzame benadering van kunststofrecycling. Onze extruders, feeders, material handling-oplossingen en onze complete systeemcapaciteiten ondersteunen de weg van de kunststofindustrie naar een circulaire economie. “

compounding proces

Evolutie van recycling – Uitdagingen bij het toevoegen van materialen aan het proces

Een opmerkelijk verschil tussen primaire en secundaire materialen is vooral belangrijk tijdens het toevoegen. Zoals praktisch elk recyclingmateriaal, zijn afvalplastics heterogeen in grootte, vorm en bulkdichtheid. Daarom is de juiste keuze van mengtechnologie erg belangrijk om een optimale stroom van bulkmateriaal te garanderen.

De meest geschikte mengtechnologie voor de betreffende toepassing moet zowel technisch geschikt als economisch efficiënt zijn in termen van investering en bediening. Het is handig om te vertrouwen op providers zoals Coperion K-Tron die verschillende technologieën onder de knie hebben en zo voor elke case het juiste mengsysteem kunnen bieden. Sommige leveranciers bieden bijvoorbeeld weegband-, tril- en schroeffeeders aan, naast andere systemen. Elke technologie heeft zijn eigen voordelen – doorslaggevend is de proceskennis die operationele vereisten en processen samenbrengt.

Extruders met een enkele schroef, alomtegenwoordig in de recycling van kunststoffen, worden voornamelijk gebruikt met volumetrische feeders, die alleen geschikt zijn voor het toevoeren van bulkmateriaal met een constante dichtheid. Bij het omgaan met secundaire grondstoffen kunnen de hierboven beschreven eigenschappen van bulkmateriaal snel leiden tot onregelmatigheden in het vloeigedrag.

Daarentegen worden dubbelschroef extruders meestal bedreven met gravimetrische feeders, die veel nauwkeuriger werken en dankzij het gewichtssignaal beter kunnen reageren op fluctuaties in bulkdichtheid en materiaalstroom. Bovendien worden hun mengprestaties nauwkeurig gedocumenteerd.

Verbeterde robuustheid – opties voor het hanteren van moeilijk stromende materialen

Voordat u de juiste feeder kiest, is het belangrijk om ervoor te zorgen dat het materiaal in staat is om door de hopper naar de feeder te gaan. Door variaties in materiaalafmetingen kunnen brugvorming (boogvorming) of rattenholing optreden. Strengen recyclaten die in elkaar grijpen, hebben de neiging om een brug te vormen boven het schroefextractieapparaat, wat ertoe kan leiden dat de feeder hongert naar materiaal. Het eindresultaat kan rampzalig zijn voor de integriteit van het productrecept en resulteren in het genereren van afwijkende producten. Om dit probleem te bestrijden, nemen verkopers hun toevlucht tot externe agitatie.

minimale ruimtevereisten.

Coperion K-Tron-oplossing: trillingen gebruiken voor slecht stromende materialen

Bij loss-in-weight (LIW) feeders kunnen externe trillingen inclusief het gebruik van standaard vibrators op feederhoppers interferentie veroorzaken met het LIW-signaal als het besturingssysteem deze vibratie niet kan filteren. Als alternatief zijn er enkele nieuwe besturingstechnologieën beschikbaar die gebruik maken van trillingen die op de hopper worden uitgeoefend (zoals de Coperion K-Tron ActiFlow ™ bulk solid activator) die een externe aandrijving bevatten die rechtstreeks is verbonden met de bedieningselementen van het gewichtssysteem. Deze aandrijving werkt met een variabele frequentie en amplitude op basis van het weeg- en controlesysteem dat een niet-uniforme materiaalstroom naar gewicht detecteert. Dit real-time apparaat activeert de externe trilling wanneer er een verstoring is in het LIW-signaal, zoals in het geval van rattengaten of materiaalbruggen. Dit type “slimme” vibratieapparaat is ook zelfafstemmend, waarbij de controller de frequentie en amplitude aanpast om te compenseren voor veranderingen in het vulniveau van de trechter of de materiaalstroom, waardoor bruggen of ratgaten worden voorkomen voordat ze kunnen worden gevormd.

Feeding Technology

Als relatief eenvoudig geconstrueerde componenten zijn weegbandfeeders betrouwbare, gravimetrische feeders die een hoge precisie en efficiënte procescontrole bieden. Ze kunnen op betrouwbare wijze grote hoeveelheden bulkmateriaal en materialen met variërende stromingseigenschappen toevoeren, aangezien ze het bulkmateriaal voor het lossen wegen en de bandsnelheid actief aanpassen. Weegbandfeeders zijn bijvoorbeeld geschikt voor het verwerken van recyclaten met wisselende bulkdichtheid.

In veel toepassingen wordt de weegbandfeeder gecombineerd met een schroeffeeder als voortoevoersysteem om de massastroom af te vlakken of om materialen die bruggen vormen op de band betrouwbaar te transporteren. Een bijkomend voordeel is dat, afhankelijk van de situatie, weegbandfeeders, zelfs met pre-feeders, vaak minder verticale ruimte nodig hebben dan andere armaturen. Veel weegbandfeeders zijn ook leverbaar met optionele hittebestendige siliconenbanden voor toepassingen waarbij het bulkmateriaal stroomopwaarts uit een verwarmd proces komt.

Als kleinere recyclaten of vlokken worden toegevoerd, of als glasvezel wordt toegevoegd aan mengprocessen, kunnen trilfeeders een haalbaar alternatief zijn. Deze feeders zijn verkrijgbaar in verschillende maten met een selectie van trayconfiguraties om uit te kiezen, passend bij de betreffende toepassing en voor het transporteren van een breed scala aan bulkmaterialen. De afwezigheid van mechanische onderdelen die aan slijtage onderhevig zijn, is voordelig bij continu gebruik – trilgoten zijn daardoor nagenoeg onderhoudsvrij. Het bulkmateriaal ondervindt ook geen mechanische impact. De sleutel tot een succesvolle implementatie is ervoor te zorgen dat het materiaal uit de hopper boven de vibrerende toevoermodule stroomt zonder dat er een boog of brug wordt gevormd.

Met name voor bedrijven die zich inzetten voor het gebruik van de grootst mogelijke hoeveelheden recyclaat, zijn deze voertechnologieën echter onvoldoende. Als het materiaal zeer onregelmatige afmetingen of vormen vertoont, moet onder bepaalde omstandigheden een schroeffeeder worden gebruikt – meestal met een enkele schroef. De roterende schroef van de feeder transporteert en voert het materiaal uit een hopper naar het onderliggende proces. Met behulp van de schroef en het horizontale roerwerk wordt een gelijkmatige massastroom gegarandeerd. Schroeffeeders zijn verkrijgbaar in verschillende maten en configuraties. Er moet onderscheid worden gemaakt tussen voeding met enkele en dubbele schroef. Beide vormen zijn verkrijgbaar in gravimetrische en volumetrische uitvoeringen.

Vooral dubbelschroef feeders worden ook op een later tijdstip in de waardeketen geïmplementeerd, bijvoorbeeld bij compounding.

Hier onderscheidt de technologie zich door de precieze toevoer van fijnere bulkmaterialen, die vooral geschikt is voor toevoegingen.

Dankzij de hoge precisie van de bijbehorende weegtechnologie en besturingsalgoritmen worden aanvullende materialen precies volgens het recept in het proces gevoerd en wordt de kwaliteit van het eindproduct constant geoptimaliseerd.

De Feeder Controller

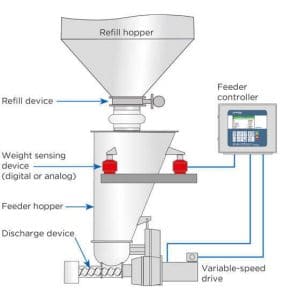

De LIW-feeder bestaat uit een invoertrechter, navulapparaat, afvoergedeelte met een variabele snelheidsaandrijving, een apparaat dat het gewicht meet (digitaal of analoog) en een controller. Een feeder-operator stelt de materiaalaanvoersnelheid in (het instelpunt genoemd) door informatie naar de feeder-controller te sturen.

Wanneer de feeder in bedrijf is, zuigt het afvoergedeelte materiaal uit de feeder en doseert dit naar het stroomafwaartse proces. Het gewichtsmeetapparaat rapporteert continu het materiaalgewicht in de trechter (nettogewicht genoemd) aan de controller. De controller berekent een werkelijke voedingssnelheid op basis van het verlies aan nettogewicht, vergelijkt deze met het instelpunt en verhoogt of verlaagt de aandrijfsnelheid van het afvoergedeelte om de netto gewichtsverandering (het verlies van materiaal in de hopper) te versnellen of te vertragen, zodat de voedingssnelheid overeen komt met het setpoint.

Om toevoeronderbrekingen te voorkomen, geeft de controller periodiek het bijvulapparaat opdracht om de invoertrechter met materiaal te vullen. Tijdens elke korte hervulcyclus neemt het nettogewichtsignaal van de hopper toe, dus het kan niet worden gebruikt als controlesignaal om te bepalen hoeveel materiaal er aan het proces wordt geleverd. Om dit te compenseren, werkt de LIW-feeder tijdens het bijvullen tijdelijk in volumetrische modus.

De controller kan worden geïntegreerd in een toezichthoudend procesbesturingssysteem dat alle feeders en andere apparatuur in uw proces bewaakt.

Verbeterde productiviteit door trending feederprestaties

Het vermogen van de LIW-feeder om procesgegevens in realtime te verzamelen, kan u helpen kleine procesproblemen op te lossen voordat ze groter worden. De geavanceerde controllers van tegenwoordig kunnen communicatie via een breed scala aan protocollen omvatten, waarvan sommige zelfs ingebouwde Ethernet- en optionele Wi-Fi-modules bevatten. De capaciteit van nieuwere controllers is voldoende om historische gegevensrecords voor een langere periode op te slaan. Deze gegevens kunnen de voedingssnelheid, het nettogewicht en de relatie tussen aandrijfsnelheid en voedingssnelheid (de voedingsfactor genoemd) omvatten.

Overzicht

Terwijl de recyclingprocessen van vandaag zich blijven ontwikkelen, zullen duurzaamheid en circulaire economie de leveranciers van oplossingen ertoe aanzetten om vooruitstrevend te denken en betere oplossingen te bieden. Als gevolg hiervan staan fabrikanten en verwerkers voor de uitdaging om de eisen die aan hen worden gesteld te verzoenen met technische en economische haalbaarheid. Het ontwerp van uw voerapparatuur en de voordelen die dit voor uw proces biedt, zullen belangrijker zijn dan ooit. De investering die u in de feeder doet, moet maximale betrouwbaarheid en flexibiliteit garanderen. Een solide mechanische voeroplossing gecombineerd met de modernste controllers van vandaag zal resulteren in een robuust, zeer nauwkeurig voersysteem voor vele jaren dat u de zekerheid geeft goed voorbereid te zijn op toekomstige recyclinguitdagingen.