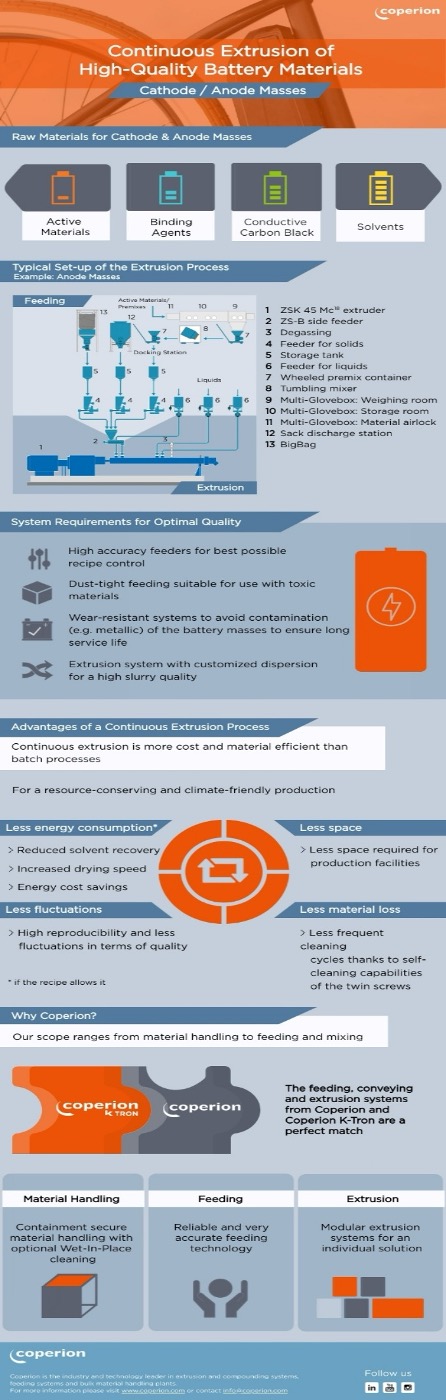

Het continue extrusieproces is geschikt voor de productie van kathode-/anodemassa’s, die de kern van een batterij vormen en daarmee een van de grootste kostenposten vormen. Zoals de infographic laat zien, omvatten de grondstoffen voor batterijmassa’s actieve materialen, bindmiddelen, geleidend carbon black en oplosmiddelen. Om ervoor te zorgen dat de batterijmassa’s en het eindproduct aan het gewenste kwaliteitsniveau voldoen, moet de productieopstelling worden ontworpen rond een optimale wisselwerking tussen toevoer- en transportsystemen en de extruders. Alle (giftige) materialen moeten in de exacte hoeveelheid, op het exacte tijdstip en in een veilige omgeving worden aangevoerd. Hoge nauwkeurigheid en betrouwbare toevoersystemen zijn daarom belangrijk voor een optimale kwaliteit, omdat ze maximale receptcontrole mogelijk maken. Tegelijkertijd moet de toevoerapparatuur stofdicht zijn en geschikt voor giftige materialen. De slijtvastheid van systemen is ook een uiterst belangrijke factor, omdat dit verontreiniging van de massa (bijv. metaal) voorkomt en een lange levensduur van de batterij garandeert. Een andere apparatuurvereiste die van invloed is op het kwaliteitsniveau is het procesgedeelte van de extruder zelf. Elk product is anders en daarom moet de extruder een op maat gemaakte verspreiding ondersteunen, omdat dit de kwaliteit van de slurry verhoogt.

Maar wat zijn de voordelen van continue extrusie ten opzichte van batchprocessen?

Over het algemeen is een continue productieopstelling kostenefficiënter en efficiënter in materiaalgebruik, wat automatisch leidt tot een meer ecologische productie. Als de receptuur dit toelaat, is het mogelijk om het energieverbruik te verlagen. Dit is mogelijk dankzij een verminderde terugwinning van oplosmiddelen, een hogere droogsnelheid en besparingen op de energiekosten dankzij een efficiëntere productielijn. Bovendien is er minder ruimte nodig in de productiefaciliteiten, wat zich weer vertaalt in een verlaging van de totale projectkosten. Het continue proces heeft ook een positief effect op de slurrykwaliteit, omdat er minder schommelingen in het mengproces zijn dankzij een hogere reproduceerbaarheid. Bovendien gaat er minder materiaal verloren, omdat dubbelschroef extruders bekend staan om hun optimale zelfreinigende eigenschappen. Hierdoor zijn er minder reinigingscycli nodig.

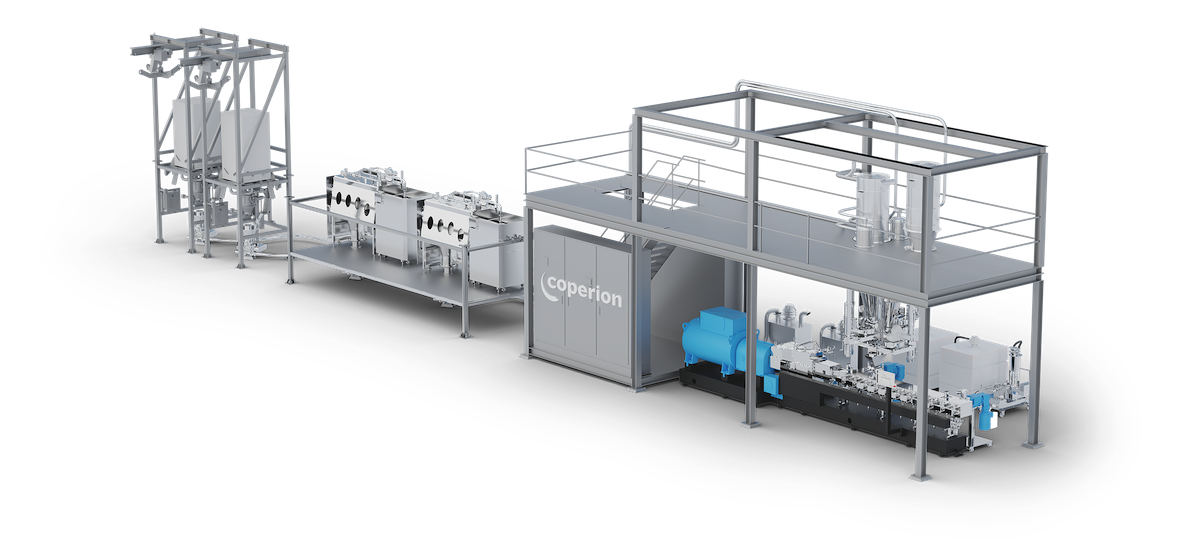

De toevoer-, materiaalverwerkings- en extrusiesystemen van Coperion en Coperion K-Tron gaan hand in hand en zorgen voor een optimale wisselwerking tussen deze processtappen. Gebaseerd op tientallen jaren ervaring in diverse branches bieden wij oplossingen voor gesloten materiaalverwerking met Clean-in-Place- en Wet-in-Place-reinigingsopties, zeer nauwkeurige feeders en modulaire extrusiesystemen om individuele procesuitdagingen aan te gaan.