De specialisten van LAARMANN Group B.V. gaan ter plaatse een inventarisatie opnemen van de activiteiten die in een laboratorium worden verricht. In plaats van zich te beperken tot alleen de laboratorium apparatuur, biedt LAARMANN Group B.V. aan om een specialist op monster voorbereiding in te zetten voor een dag op locatie en het hele proces in kaart te krijgen. Van bulk materiaal dat binnen komt per schip/trein/vrachtwagen tot de uiteindelijke analyse van het verkregen monster. Alleen door inzicht te krijgen in de hele procesflow kan een juiste advies volgen hoe een monster te nemen op welke manier deze het beste verwerkt kan worden in het laboratorium. Een foutief verkregen monster zal uiteindelijk een verkeerde analyse geven waardoor conclusies niet juist getrokken kunnen worden.

De specialisten van LAARMANN Group B.V. gaan ter plaatse een inventarisatie opnemen van de activiteiten die in een laboratorium worden verricht. In plaats van zich te beperken tot alleen de laboratorium apparatuur, biedt LAARMANN Group B.V. aan om een specialist op monster voorbereiding in te zetten voor een dag op locatie en het hele proces in kaart te krijgen. Van bulk materiaal dat binnen komt per schip/trein/vrachtwagen tot de uiteindelijke analyse van het verkregen monster. Alleen door inzicht te krijgen in de hele procesflow kan een juiste advies volgen hoe een monster te nemen op welke manier deze het beste verwerkt kan worden in het laboratorium. Een foutief verkregen monster zal uiteindelijk een verkeerde analyse geven waardoor conclusies niet juist getrokken kunnen worden.

In de afgelopen 9 jaren heeft LAARMANN Group B.V. zich gespecialiseerd in het adviseren, engineeren en bouwen van oplossingen om van bulk materialen een representatief monster te nemen. Conclusies trekken met betrekking tot de kwalitatieve kwaliteit van ingekochte materialen of geproduceerd product, valt of staat met het nemen van een juist monster. Niet alleen de ingekochte materialen en geproduceerde producten dienen bemonsterd te worden, ook in-line bemonstering is van belang om de paramaters van het productie proces hierop af te stemmen. Het verkeerd nemen van een monster kan verkeerde analyses veroorzaken waardoor er producten worden geproduceerd die buiten de vereiste specificaties vallen.

Ondanks dat veel productiebedrijven een eigen monstervoorbereiding laboratorium hebben, worden analyses ook extern uitbesteed. Om het representatieve karakter van een grote hoeveelheid te waarborgen worden in veel gevallen monsterhoeveelheden weggestuurd ter analyse die 25kg bedragen, terwijl voor de uiteindelijke chemische analyse slechts grammen nodig zijn.

Los van het vraagstuk of de externe laboratoria zich houden aan het absoluut representatief verdelen van het aangeboden sample-materiaal, bestaat er de behoefte om het monstermateriaal in huis te laten. In veel gevallen ziet de klant het teveel monstermateriaal niet meer terug en volstaat de chemische analyse. Het is vaak onduidelijk waar het materiaal blijft dat niet wordt geanalyseerd.

Los van het vraagstuk of de externe laboratoria zich houden aan het absoluut representatief verdelen van het aangeboden sample-materiaal, bestaat er de behoefte om het monstermateriaal in huis te laten. In veel gevallen ziet de klant het teveel monstermateriaal niet meer terug en volstaat de chemische analyse. Het is vaak onduidelijk waar het materiaal blijft dat niet wordt geanalyseerd.

Het geniet echter de voorkeur, zeker wanneer het om zeer grote hoeveelheden (kostbaar) materiaal gaat, zelf een installatie in huis te hebben om het materiaal zover voor te bereiden dat de hoeveelheid te versturen materiaal beperkt blijft tot enkele honderden grammen. Sterker nog, de klant kan meer monsters nemen van een grote partij basis materiaal, omdat in het eigen laboratorium het monster kan worden voorbereid; er wordt gespaard op transportkosten en verlies van grote hoeveelheden monstermateriaal.

In het geval van staal producenten doet zich het volgende voor. Voor de productie van Roestvast staal/Inox wordt naast ijzer (Fe) ook gebruik gemaakt van andere componenten om het eindproduct bepaalde eigenschappen mee te geven (sterkte, corrosiebestendigheid etc.). Deze elementen zijn bijvoorbeeld Chroom, Molybdeen, Nikkel, Silicium en Titaan. Deze elementen worden in gebonden toestand (als Ferro-alloy) ingekocht. Aangezien deze elementen zeer cruciaal zijn bij de productie van staal is controle van het gehalte essentieel. Een te weinig aan elementen zal een inferieure kwaliteit staal veroorzaken, en een teveel aan elementen in het gekochte materiaal zal extra kosten met zich meebrengen; er had ook minder materiaal toegevoegd kunnen worden om een bepaald element in het RVS te krijgen.

De stappen om deze materialen te analyseren liggen vaak in dezelfde range: Brokken van 60-70mm moeten worden verkleind naar een 2mm waarna deze er van deze hoeveelheid een representatieve hoeveelheid genomen moet worden. De conventionele manier om dit te doen is de volgende: oude grote kaakbrekers met enorme motoren (kW) en vliegwielen worden ingezet om een eerste breking te verkrijgen naar een 10mm. Ferro-alloys zijn in enkele gevallen taaie producten en niet eenvoudige te breken. Vervolgens moet de operator het materiaal onder de crusher uithalen en daarna op een walsenbreker deze hoeveelheden verkleinen naar 2mm. De volgende stap is een splitter waarbij de 25kg moet worden opgedeeld totdat een hoeveelheid is verkregen die voldoende klein is om in een schijvenmolen te vermalen tot <125 micron. Tenslotte wordt van deze hoeveelheid een 12-15 gram genomen om een tablet te produceren die uiteindelijk in een XRF apparaat kwalitatief wordt geanalyseerd.

De stappen om deze materialen te analyseren liggen vaak in dezelfde range: Brokken van 60-70mm moeten worden verkleind naar een 2mm waarna deze er van deze hoeveelheid een representatieve hoeveelheid genomen moet worden. De conventionele manier om dit te doen is de volgende: oude grote kaakbrekers met enorme motoren (kW) en vliegwielen worden ingezet om een eerste breking te verkrijgen naar een 10mm. Ferro-alloys zijn in enkele gevallen taaie producten en niet eenvoudige te breken. Vervolgens moet de operator het materiaal onder de crusher uithalen en daarna op een walsenbreker deze hoeveelheden verkleinen naar 2mm. De volgende stap is een splitter waarbij de 25kg moet worden opgedeeld totdat een hoeveelheid is verkregen die voldoende klein is om in een schijvenmolen te vermalen tot <125 micron. Tenslotte wordt van deze hoeveelheid een 12-15 gram genomen om een tablet te produceren die uiteindelijk in een XRF apparaat kwalitatief wordt geanalyseerd.

LAARMANN Group B.V. heeft een oplossing ontwikkeld waarbij de bovenstaande verkleinings-stappen worden vereenvoudigd tot een druk op de knop niveau. In de industrie wordt geprobeerd om de lichamelijk belasting van de operator tot een minimum te beperken en om de doorzet van monsters te vergroten om zo het proces beter te kunnen sturen.

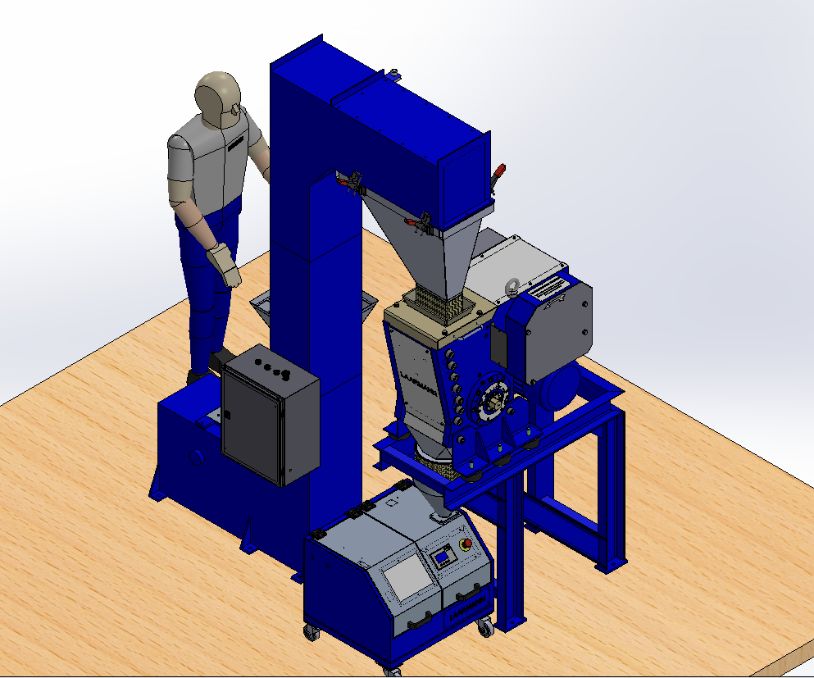

In de bijgevoegde tekening is te zien dat de operator 25kg monstermateriaal in en trechter dient te doen. Vervolgens volstaat een druk op de knop op de centrale stuurkast.

Onder de trechter is een trilgoot gemonteerd die ervoor zorgt dat de bekerelevator gelijkmatig wordt gevuld. De bekers in de elevator transporten het product naar boven en de brokken monstermateriaal worden gecontroleerd gedoseerd in de crusher (type LMFC250). Deze kaakbreker kan de brokken fijnbreken tot <2mm. Onder de breker is een flexibele verbinding gemaakt tussen de crusher en de monsterverdeler. Deze verdeler verdeeld de 25kg in 10 gelijke delen van 2,5kg. In deze toepassing hebben de meeste Ferro-legeringen een dichtheid variërend tussen 3-8kg/L waarbij het volume van de 2,5kg uiteindelijk ergens in de buurt ligt van 500-800ml. Deze hoeveelheid wordt direct vermalen in een schijven trilmolen van LAARMANN (LM2000) waarbij een gewenste fijnheid wordt bereikt van 125 micron.

Onder de trechter is een trilgoot gemonteerd die ervoor zorgt dat de bekerelevator gelijkmatig wordt gevuld. De bekers in de elevator transporten het product naar boven en de brokken monstermateriaal worden gecontroleerd gedoseerd in de crusher (type LMFC250). Deze kaakbreker kan de brokken fijnbreken tot <2mm. Onder de breker is een flexibele verbinding gemaakt tussen de crusher en de monsterverdeler. Deze verdeler verdeeld de 25kg in 10 gelijke delen van 2,5kg. In deze toepassing hebben de meeste Ferro-legeringen een dichtheid variërend tussen 3-8kg/L waarbij het volume van de 2,5kg uiteindelijk ergens in de buurt ligt van 500-800ml. Deze hoeveelheid wordt direct vermalen in een schijven trilmolen van LAARMANN (LM2000) waarbij een gewenste fijnheid wordt bereikt van 125 micron.

Enkele voordelen van een dergelijke installatie:

- Er dient geen 25kg materiaal worden te verstuurd naar een extern lab, slechts 400gram volstaat waardoor er minder monstermateriaal verloren gaat.

- De operator wordt ontzien in de monstervoorbereiding cyclus; de operator voedt de installatie met 25kg product en kan tijdens het breken en verdelen van de 25kg andere werkzaamheden verrichten.

- De efficiency van de installatie laat het toe om meer monsters te kunnen voorbereiden in dezelfde tijd waardoor het totale kwaliteitssysteem van klanten naar een hoger plan wordt getild.

- Er kunnen meer monsters van ingekochte dure Ferro-alloys worden genomen, waardoor leveranciers worden getriggerd betere kwaliteiten te leveren.

- De trechter boven de breker kan worden weggeschoven waardoor de installatie ook voor kleinere hoeveelheden kan worden gebruikt, zonder de bekerelevator te contamineren. Tevens heeft het wegschuiven van de trechter het voordeel dat de breker toegankelijk is om te reinigen.

- Er is in de opgaande beweging van de bekerelevator een deur voorzien om de bekers te reinigen; in het geval van Ferro-alloys zal stof zeer beperkt zijn, daar het zich meestal grote brokken betreft.

- De monsterverdeler is mobiel uitgevoerd en kan daardoor ook als “stand-alone” machine worden ingezet in het laboratorium.

- De zeer compacte bouw van de installatie zorgt voor een efficiëntere inrichting van de beschikbare laboratorium ruimte.