Voor een juiste dosering is niet alleen een goede weger nodig, maar ook een geschikt doseerinstrument en een adequate besturing (controller). Alleen als aan deze drie voorwaarden is voldaan, kan snel en precies worden gedoseerd met een gegarandeerde nauwkeurigheid.

We rekenen tot achter de komma uit wat de exacte doseringen moeten zijn om een product te maken. Maar wat is de toegestane afwijking die we hierop accepteren? Hier zit een grote verborgen kostenpost in menig fabriek, omdat er zekerheid nodig is dat de kritische componenten in juiste hoeveelheden aanwezig zijn in het eindproduct. Feitelijk gaat men de mogelijke fout corrigeren door extra product toe te voegen van de “dure” grondstoffen. Om een garantie te geven moet immers de mogelijke afwijking meegenomen worden in de dosering. Bovendien is in menig bedrijf nutritie ook voorzichtig en zal vaak voor dit soort componenten de grens niet opzoeken. Dit creëert een veiligheid in de calculatie op een veiligheid in de dosering, op een veiligheid in de meetfout van die dosering. Uiteindelijk levert dit een kwalitatief eindproduct, maar op jaarbasis kost deze werkwijze honderduizenden euro’s voor een gemiddelde fabriek.

Voor een snelle en precieze dosering is een gecontroleerde toestroom, een goede weger en een capabele besturing (controller) nodig. De kwaliteit van de weger wordt door zowel mechanische als elektronische aspecten bepaald. Vanuit mechanisch oogpunt is het voor een weger van essentieel belang dat de constructie star is. Zelfs de kleinste doorbuiging, bijvoorbeeld in een lange bak-weger, veroorzaakt een meetafwijking. Bovendien moet de weegconstructie niet te zwaar zijn ten opzichte van de te wegen producten of grondstoffen. Het zal duidelijk zijn dat een gewichtstoename van 100 gram nauwkeuriger is vast te stellen op een weger van 5 kg dan op een weger van 1000 kg. Hiermee is tevens het zwakke punt van een ‘loss in weight’-weegsysteem aangegeven. Bij deze weegstrategie meet men immers een naar verhouding (zeer) geringe afname van een groot gewicht.

Snel en nauwkeurig

Een goede weger alleen garandeert nog geen juiste dosering; een weger stelt slechts vast hoevéél er is gedoseerd. Voor een juiste dosering zijn weger, besturing (controller) en doseerinstrument optimaal op elkaar afgestemd. De controller gebruikt de informatie van de weger om het doseerinstrument aan te sturen. Het doseerinstrument kan daarbij werken met een vaste of variabele snelheid. Met een variabele snelheid is een veel snellere en nauwkeurigere dosering te realiseren. Het afslagpunt (naloop) wordt standaard gecorrigeerd zodat het eindgewicht meestal binnen de tolerantie valt. Een variabele doseersnelheid wordt pas volledig benut als de ‘settings’ (omslagpunten van doseersnelheden) constant worden geoptimaliseerd. Dit is een arbeidsintensieve bezigheid, waardoor de behaalde resultaten in de praktijk vaak tegenvallen. Moderne software maakt het echter mogelijk deze optimalisatie te automatiseren, waardoor de kwaliteit van de dosering sterk verbetert.

Weger-ontwerp

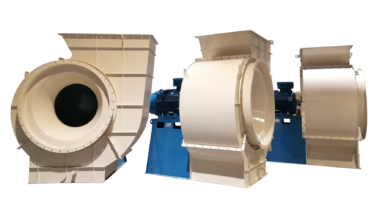

Voorts blijkt in de praktijk dat ook het ontwerp van een weegconstructie de nodige aandacht verdient. Zo komt het nog regelmatig voor dat niet al het product terecht komt op de weegschaal, maar (deels) op een trechter naar de weger. Het te wegen product dient direct op de weegschaal te worden gedoseerd, en op zodanige wijze dat er geen ‘hefboomeffect’ optreedt. Van een hefboomeffect is bijvoorbeeld sprake als het te wegen product belandt op de uiterste zijde van een weegschaal, waarbij de weegschaal een koppel uitoefent op een loadcel. En uiteraard dient een weegschaal voldoende inhoud te hebben voor het te wegen product. Dat klinkt vanzelfsprekend, maar het wordt in de praktijk wel eens vergeten. De meest voorkomende fout zonder meer is onvoldoende ventilatie. De lucht die door het te wegen product wordt verplaatst, moet kunnen ontsnappen zonder de weging te verstoren. Een flexibele manchet van filterdoek (vaak al bijna dicht geslagen) is voor deze ontluchting beslist onvoldoende. Bij een toestroom van bijvoorbeeld 50 kg/s tarwe moet 75 liter/s = 270m3/uur lucht worden afgevoerd. Een ander belangrijk ontwerppunt is de leging van de weger; die moet vlot en volledig (restloos) zijn.

Elektronica

De kwaliteit van een weger in elektronisch opzicht hangt vooral af van de kwaliteit van de toegepaste loadcel (krachtopnemer) en omvormer (digitizer of indicator). Voor beide geldt dat er moet worden gelet op een voldoende groot weegbereik (rekening houdend met een zekere overbelasting) en het onderscheidend vermogen. Dit onderscheidend vermogen bepaalt de kleinst mogelijke weegeenheid. Bij een onderscheidend vermogen van bijvoorbeeld 3000 stappen blijven –rekening houdend met 20% overbelasting – 2400 stappen over voor het feitelijke weegbereik. Dit komt voor een 100 kg-weger neer op een weegeenheid van 42 gram. In de praktijk zal in dit geval ervoor worden gekozen het aantal stappen terug te brengen tot 2000, wat een beter werkbare weegeenheid van 50 gram oplevert. De invloed van deze stap op de nauwkeurigheid van een weger is groot. Gezien de weger bij een werkelijk gewicht van 26-75 gram 50 gram zal aangeven. De potentiele afwijking op de dosering is dan ook een halve stap. Deze afwijking staat los van de doseerafwijking die nog kan optreden in de dosering zelf en heeft puur te maken met de uitlezing. Een groot aantal weegeenheden (schaaldelen) zegt echter lang niet alles over nauwkeurigheid en kan daarom een schijnnauwkeurigheid geven. Het signaal dat vanuit de loadcel komt zal ook voldoende stabiel moeten zijn om de aflezing nauwkeurig te maken. Om uit te lezen op bijvoorbeeld 30.000 schaaldelen waarbij de “stilstand” van de weger nog enkele schaaldelen verspringt en gemiddeld moet worden heeft geen zin. Dit geeft schijnnauwkeurigheid. Het is de combinatie van de mechanische en elektronische eigenschappen van de weger die de werkelijke nauwkeurigheid bepaalt.

Signaalvertraging

Signaalvertraging (latency), de tijd die verstrijkt tussen het signaal van de loadcel en de verwerking ervan door de controller, is bij doserende wegers een zwaar miskend probleem. De signaalvertraging ontstaat onder andere door elektronische filtering en middeling om de stabiliteit van het signaal te verbeteren. Maar ook de vertraging door het netwerk tussen weger en controller moet niet worden onderschat. Een procesbesturing zal als gevolg van signaalvertraging met verouderde gegevens rekenen. Het is daarom passender om van ‘naloop’ te spreken in plaats van ‘naval’. Voor de definitieve vaststelling van een gewicht moet het gewicht lang genoeg constant blijven. De valkuil hierin is een elektronisch gecreëerde stabiliteit die onvoldoende recht doet aan de werkelijkheid.

Externe invloeden

Een goed ontworpen weger staat niet per definitie borg voor een juiste weging. Er zijn namelijk ook externe factoren die het weegresultaat nadelig kunnen beïnvloeden. Het ligt voor de hand dat de weegschaal vrij moet zijn van storende invloeden als gevolg van verbindingen met stabilisatoren en flexibele manchetten. Toch komt het voor dat dit in orde is, en vervolgens een trap tegen de weger wordt gezet of gemorst product de weger hindert. Ook andere externe invloeden moeten zoveel mogelijk worden vermeden. Denk hierbij aan trillingen, doorbuigende vloeren of ondersteuningen, persluchtlekkages en wind, maar ook aan over- of onderdruk als gevolg van aspiratie, pneumatisch transport of productverplaatsingen in aangesloten silo’s.

Doseerinstrument

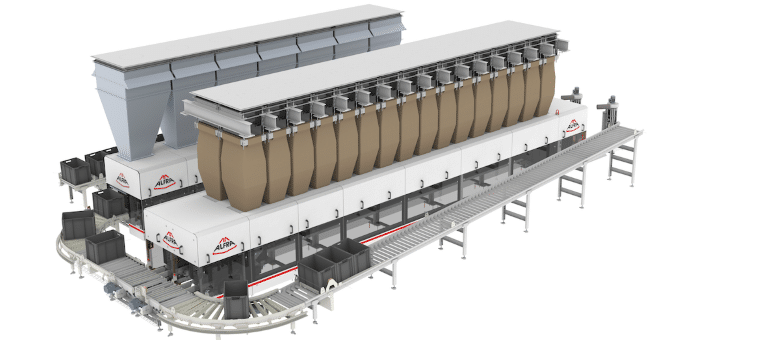

Het doseerinstrument is het instrument dat het product op de weger brengt; bijvoorbeeld een (rooster)schuif, transportschroef of trilgoot. De hoogst haalbare doseernauwkeurigheid is, in tegenstelling tot wat vaak wordt gedacht, meestal niet afhankelijk van de weger. In de praktijk blijkt het doseerinstrument vaak de zwakste schakel en daarmee de beperkende factor. De nauwkeurigheid is namelijk afhankelijk van de kleinst controleerbare productstroom (flow). Indien het doserende instrument steeds een hoeveelheid van 100 gram in de weger laat vallen, is de te garanderen doseernauwkeurigheid nooit beter dan 50 gram. Immers bij nog 50 gram te gaan zal een extra hoeveelheid de afwijking niet kleiner maken. Een kleinere afwijking is slechts toeval en geen garantie. Hoe kleiner de kleinst beheersbare flow, hoe nauwkeuriger de dosering. Voor de combinatie van snel en precies doseren is het noodzakelijk dat het doseerinstrument over een zeer groot bereik in doseersnelheid (flow) beschikt. Het ideale doseerinstrument moet niet alleen zeer veel (snel), maar ook gecontroleerd zeer weinig (precies) kunnen doseren. De doseerschuif heeft op dit punt enorme voordelen t.o.v. de doseerschroef door zijn grote bereik en flexibiliteit. Een potentieel voordeel om toch voor schroeven te kiezen is de mogelijkheid tot horizontaal transport, gezien schuiven gebruik maken van zwaartekracht en schroeven het product ook verplaatsen. Het verplaatsen van product geeft wel enkele andere nadelige eigenschappen zoals productbeschadiging, hoger energieverbruik en compacteren van product. In sommige situaties is het echter niet mogelijk alleen met zwaartekracht te werken en kan een schroef uitkomst bieden. Of bijvoorbeeld in situaties waar een weger te breed zou worden en de mechanische stabiliteit zou beïnvloeden kan ervoor gekozen worden te werken met 2 rijen schuiven en 1 rij schroeven. Combinaties van doseerinstrumenten zijn dus ook een mogelijkheid.

Het laatste aandachtspunt is de voeding van het doseerinstrument. Een doseerinstrument dat zelf niet volledig en constant wordt gevoed, is niet in staat om de weger te voorzien van de ideale productstroom. Het is daarom aan te bevelen om te kiezen voor een doseerinstrument dat zelf invloed uitoefent op de de productuitstroom van een bovenliggende silo of container. Ook hier is er een voordeel van de doseerschuif t.o.v. de doseerschroef omdat de beweging van de schuif het product activeert. Afhankelijk van het type product kan het ook nodig zijn om aanvullende maatregelen te treffen zoals air bellows, roerwerken, luchtpulsen of trillers/kloppers.