“Onze belt conveyors lossen complexe transportproblemen op voor alle stortgoederen, bijvoorbeeld in de mijn- of cementindustrie,” aldus Christoph Dorra, Regional Sales Manager South America, Conveying and Loading Systems, bij BEUMER Group. “Hoewel de basistaak – het transporteren van stortgoederen van de materiaalaanvoer naar het uiteindelijke afgiftepunt – erg vergelijkbaar lijkt, is bij nader inzien geen systeem gelijk aan het andere. Alleen al het spectrum van potentieel getransporteerde materialen vereist een individuele afweging van de te gebruiken componenten met betrekking tot slijtvastheid of de maximaal toelaatbare hellingen van een conveyor.” Daarnaast bepalen de te transporteren massastroom en de te overbruggen hoogte de afmetingen van de aandrijving van een overland conveyor. “Installaties op grote hoogte vormen een extra uitdaging,” zegt Dorra.Op hoogtes boven de 4.000 meter, zoals dit in de Zuid-Amerikaanse Andes vaak voorkomt, moet er rekening mee worden gehouden dat de luchtdruk en daarmee de dichtheid van de lucht met toenemende hoogte afneemt. Dit vermindert zowel het koelend effect als het isolerend vermogen van de lucht. Het resultaat: aandrijvingen zoals frequentieomvormers en elektromotoren halen niet het voorgeschreven nominale vermogen dat geldt voor installatiehoogtes tot maximaal 1.000 meter boven zeeniveau. Dit is de zogenaamde derating-factor.

Naast de pure materiaalspecificatie en de over een bepaalde hoogte te transporteren massa, is bij de planning vooral de topografie langs het transportbereik van belang.

De grootste uitdaging: de topografie

“In China hebben we in 2009 een overland conveyor gerealiseerd die meer dan 85 procent van de 12,5 kilometer lange transportroute tussen de steengroeve en de cementfabriek in bochten loopt. Het systeem kronkelt letterlijk naar zijn bestemming en dat zonder één overdrachtpunt,” vertelt Dorra.

Mogelijke obstakels waren woonwijken, wegen en rivieren om over te steken, grotere watermassa’s of bergen die niet kunnen worden overbrugd. “Niet iedereen zou automatisch denken aan een overland conveyor als de optimale oplossing voor deze uitdagingen,” stelt Dorra. “Maar voor ons zijn deze projecten bijzonder aantrekkelijk. Ons doel is om met zo min mogelijk overdrachtpunten langs het gehele transportbereik te werken.” Dit vermindert zowel slijtage als milieubelasting, bijvoorbeeld door stof, maar verhoogt ook de beschikbaarheid van het gehele systeem en verbetert de bruikbaarheid aanzienlijk.

Vier rechte conveyors worden één BEUMER overland conveyor

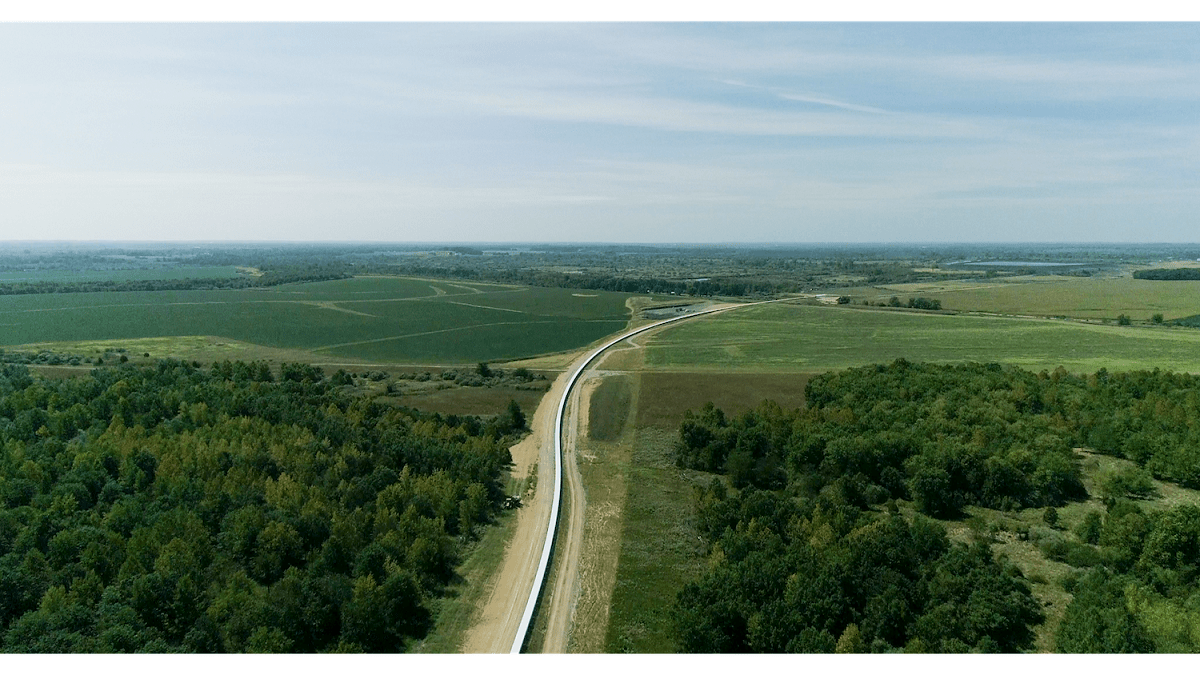

Een goed voorbeeld van dergelijke uitdagingen is het project van een Amerikaanse kolenmijn, waar een bijna 6,5 km lange BEUMER overland conveyor steenkool van een nieuw portaal van de ondergrondse mijn naar de belangrijkste verwerkingsfabriek transporteert. In de oorspronkelijke aanbesteding had de klant om vier conveyors gevraagd waarvoor drie overdrachttorens nodig waren. BEUMER Group zag hier een duidelijk optimalisatiepotentieel en de systeemaanbieder kon de klant hiervan overtuigen.

Het BEUMER team werd ook geconfronteerd met spannende uitdagingen bij een project in België. De restanten van een kolencentrale werden sinds de jaren zeventig op een vliegasstortplaats gestort. Deze moest volledig omgevormd worden tot een natuurpark. Om dit mogelijk te maken, moest de vliegas worden vervoerd naar de Maas, iets minder dan twee kilometer verderop, waar het op schepen wordt geladen voor verder transport. De schepen vervoeren de vliegas stroomafwaarts naar een aangrenzende cementfabriek, waar het als aggregaat wordt gerecycled.

Er wordt gebruik gemaakt van een Pipe Conveyor omdat de gesloten uitvoering ervan voorkomt dat het vluchtige materiaal in contact komt met de omgeving en milieuvriendelijk transport mogelijk maakt. Dit was van bijzonder belang bij dit project, omdat de transportband zowel door woonwijken als over spoorlijnen en wegen loopt. In de woonwijk wordt een door BEUMER ontwikkelde bijzonder geluidsarme draagrolconstructie gebruikt die voldoet aan de hoge eisen op het gebied van geluidsisolatie in dit gebied. De voorgeschreven grens van 35 decibel op een afstand van tien meter van de conveyor komt ongeveer overeen met een zeer stille kamerventilator op lage snelheid. Ook hier bereikt de installatie een hellingshoek van 23 graden, wat met een Pipe Conveyor eenvoudig te realiseren is.

De individueel passende installatie

Hoe slaagt de systeemaanbieder erin om voor elk van deze toepassingen de juiste oplossing te leveren? “Uiteraard kunnen we bogen op veel ervaring,” zegt Martin Rewer, teamleider Overland Conveyor bij BEUMER Group. BEUMER Group installeerde al in 1969 de eerste conveyor van dit type met horizontale bochten; de eerste Downhill Conveyor met regeneratieve aandrijving in 1980. Sinds de jaren negentig heeft BEUMER Group zich ook ontwikkeld tot een van de toonaangevende aanbieders van Pipe Conveyors. In 2019 werden twee installaties in gebruik genomen in China, die met 5.500 ton ijzererts per uur de huidige absolute top definiëren van installaties die deze technologie wereldwijd gebruiken.

Sinds de bouw van de eerste overland conveyor met horizontale bochten in 1969 zijn componenten als draagrollen, banden en aandrijvingen doorontwikkeld. Daarnaast worden de installaties groter en langer, en de routes complexer. Hierdoor moeten de reken- en planningstools continu worden verbeterd om niet alleen aan de eisen te blijven voldoen, maar ook om ze een stap voor te blijven.

Bij de eerste stap van de projectplanning moeten de installaties voor de betreffende taak worden ontworpen. Hiervoor gebruikt een team van specialisten eigen calculatieprogramma’s om de aanwezige bewegingsweerstand en de daarbij behorende statische en dynamische bandtrekkrachten in de installatie te bepalen. Deze bepalen op hun beurt het te installeren aandrijvingsvermogen en de bandsterkte en worden meegenomen in het ontwerp van de horizontale bochten.

“Bij lange, horizontale belt conveyors bepaalt de belangrijkste weerstand in de boven- en onderband het energieverbruik in stationair bedrijf,” beschrijft Rewer. Deze bestaat uit de loopweerstand van de draagrollen, de indrukrolweerstand en de walkweerstand van de transportgoederen en -band bij het lopen over de draagrollen. De krachten die nodig zijn om deze weerstand te overwinnen, zijn afhankelijk van verschillende operationele en structurele parameters. Deze kunnen worden bepaald met behulp van de zogenoemde enkele weerstandsmethode. Als componenten met een lage loopweerstand zoals banden met verminderde indrukrolweerstand of geoptimaliseerde draagrollen in aanmerking worden genomen, laten de berekeningen van de installaties tegenwoordig aanzienlijk lagere bandtrekkrachten zien dan enkele jaren geleden. Dit resulteert niet alleen in lagere energiekosten.Vanwege het feit dat de bandtrekkrachten lager liggen, kunnen ook de radiussen van de horizontale bochten kleiner worden gekozen omdat deze krachten bepalend zijn voor het ontwerp van deze bochten. Zo kan de routing van de overland conveyors nu flexibeler en met kleinere radiussen worden gerealiseerd.

Uit de virtuele gereedschapskist

“Wij gebruiken onze virtuele gereedschapskist om de conveyor voor de individuele toepassing te plannen,” legt Rewer uit. “Hierdoor kunnen we de volledige routing van het systeem samenstellen en als 3D-plan met de klant bespreken.” De speciaal ontwikkelde tool BOLT, de BEUMER Overland Layouting Tool, genereert bijna automatisch een digitaal 3D-model van de conveyor in het virtuele landschap. De hiervoor vereiste topografische gegevens zijn ofwel openbaar beschikbaar ofwel door de klant aangeleverd. Niet zelden worden er ook drones gebruikt. De opgenomen luchtbeelden bevatten topografische informatie die vervolgens tot digitale terreinmodellen wordt verwerkt.

In de simulatie-omgeving kunnen de experts de conveyor optimaal aan de route aanpassen. De bijna fotorealistische weergave van de conveyor in het landschap dient ook om eventuele obstakels te herkennen en er in de planning rekening mee te houden. Bovendien kunnen de technici het grondwerk (cut & fill) en de staalconstructies op een eenvoudige en nauwkeurige manier toevoegen en evalueren. BOLT zorgt echter niet alleen voor een zeer snelle initiële planning van de route. Met name veranderingen of aanpassingen tijdens het project kunnen binnen zeer korte tijd worden verwerkt. BOLT kan op korte termijn projectkritische gegevens aanleveren. Dit omvat de definitie van alle apparatuur op de route, evenals de coördinaten voor fundering en grondwerken. Omdat deze gegevens met behulp van BOLT automatisch worden gegenereerd en bij wijzigingen worden bijgewerkt, zijn eventueel noodzakelijke aanpassingen aan de route niet meer tijdkritisch.Alle benodigde gegevens kunnen direct na de aanpassing worden gegenereerd.

“Met deze procedure kunnen we de planning aanzienlijk versnellen,” belooft Christoph Dorra. “We kunnen de klant vooraf een concreet plan in 3D presenteren dat in de loop van het project snel en eenvoudig kan worden aangepast. Met deze aanpak kunnen we het tijdsbestek van het project aanscherpen.”