Euroports is één van de grootste Europese havenbedrijven. De groep behandelt jaarlijks meer dan 50 miljoen ton droge bulk en stukgoed en heeft 26 terminals in Europa en Azië. In 2017 heeft het bedrijf een stevige upgrade van zijn terminal in Antwerpen doorgevoerd. Zo kwamen er onder meer nieuwe losputten voor vrachtwagens. Een losstation voor treinwagons en is er geïnvesteerd in metaaldetectie en zeven, zodat de kwaliteit van de suiker gegarandeerd blijft. De terminal beschikt ook over een vergund labo voor kwaliteitscontrole en gebruikt de modernste IT-systemen voor het volgen van de producten. Motogroup verbouwde de installatie waardoor Euroports zijn zeefcapaciteit kon verdubbelen.

Installatie zeefcapaciteit

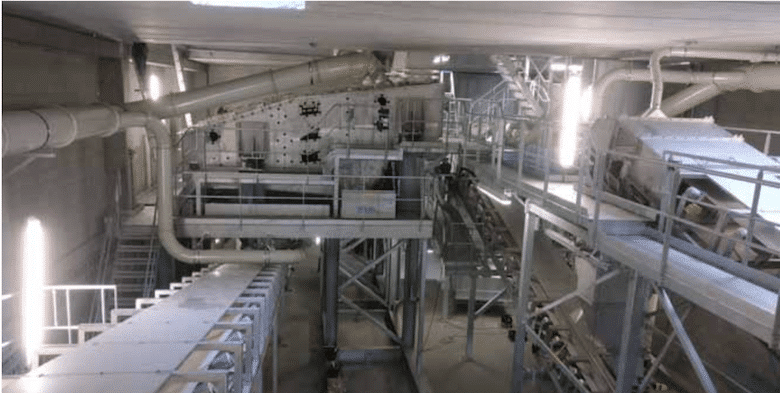

De nieuwe installatie staat, voor het grootste deel naast de bestaande productiehal. Deze werd in een eerste fase volledig gemonteerd, zodat de productie stilstand zo minimaal mogelijk bleef. In de 2 fase werd de oude zeefinstallatie uitgebroken en de verbinding gemaakt naar de nieuwe zeefinstallatie. Hierdoor was de stilstand beperkt tot enkele weken.

Werking suikerinstallatie

De suiker komt toe in vrachtwagens of treinwagons en wordt gelost. De witte zoetmaker wordt via een transportband van het suikergebouw naar het opzakgebouw gebracht en in een elevator gestort. Deze transportband is 1200mm breed en kan 600 ton suiker per uur transporteren (oude transportband 300 ton/ uur). Bij het ontwerp van de transportbanden werd extra aandacht besteed om mors te vermijden. Nadien wordt de suiker via een andere transportband naar een verdeelklep gebracht. Deze klep verdeelt de productstroom over twee Spaleck zeven. De functie van deze twee zeven is om grote klonters en vervuiling uit de suiker te halen.

De flip flow zeven bestaan uit dubbele dekzeven waar bovenaan de grote materiaalfracties tot 10 mm worden gescheiden en onderaan de kleinere fracties tot 3 mm. De Spaleck zeven bestaan uit een dynamisch frame, een vast frame en zeefmatten. De relatieve beweging van beide frames ten opzichte van elkaar, bewerkstelligt een zogenaamd “trampoline-effect” van de zeefmatten. Dit heeft als voordeel dat het product niet blijft kleven aan de matten en er hoge versnellingskracht tot wel 50g op de zeefmatten mogelijk is. De zeven zijn zes meter lang, drie meter hoog en drie meter breed en wegen elk 12 ton.

Daarna komt de suiker in twee doorstroommagneten om het ijzer eruit te halen. Tenslotte wordt het product via transportbanden terug naar het suikergebouw vervoerd. De zuivere suiker wordt opgeslagen. De oversize die door de zeven werd uitgehaald komt in een big bag vulstation terecht.

Wanneer de suiker wordt opgehaald doorloopt de suiker terug opnieuw het proces door de installatie en wordt dan rechtstreeks in de vrachtwagen of treinwagen geladen of komt in bigbags of zakken van 50 kg. terecht. De zuivere suiker doorloopt met andere woorden twee keer het proces om er zeker van te zijn dat er geen vervuiling meer in de suiker aanwezig is. De installatie is volledig volgens de voedingsnorm EG 1935/2004 ontworpen en conform de Atex 114 richtlijn. Elk deel van de installatie die in aanraking komt met het product is in RVS gemaakt.

Turnkey installatie en strakke deadline

Het volledige project werd door onze projectleider Wannes ontworpen (lay-out, structuren, positiefilter bepalen, …), geëngineerd en uitgewerkt. Tijdsbewerking en communicatie werden door Dirk verzorgd. Daarnaast zorgde Motogroup dat de volledige installatie snel en kwaliteitsvol gemonteerd werd. Het was voor Euroports zeer belangrijk dat de werken tijdig afgerond waren, omdat in september de suiker- campagne start en de suiker dan behandeld en opgeslagen moet kunnen worden.

“De nieuwe zeefinstallatie staat op de bovenste verdieping van het opzakgebouw. Het gebouw is in totaal 36 meter hoog. Dit zorgde ervoor dat de coördinatie van de montage zeer belangrijk was. Alle componenten van de installatie werden met een torenkraan via een gat in het dak naar binnen gebracht. Voor ziften en dakuitbouw zette we een kraan van 300 ton in en de mast van de kraan werd 70 meter uitgeschoven.”, aldus Wannes, projectleader Motogroup.